Die Baggertasse kommt aus Troisdorf

Kompetenz in Kunststoff – Memoplast aus Troisdorf-Spich ist einer von Deutschlands größten Herstellern von Kunststoff-Prototypen

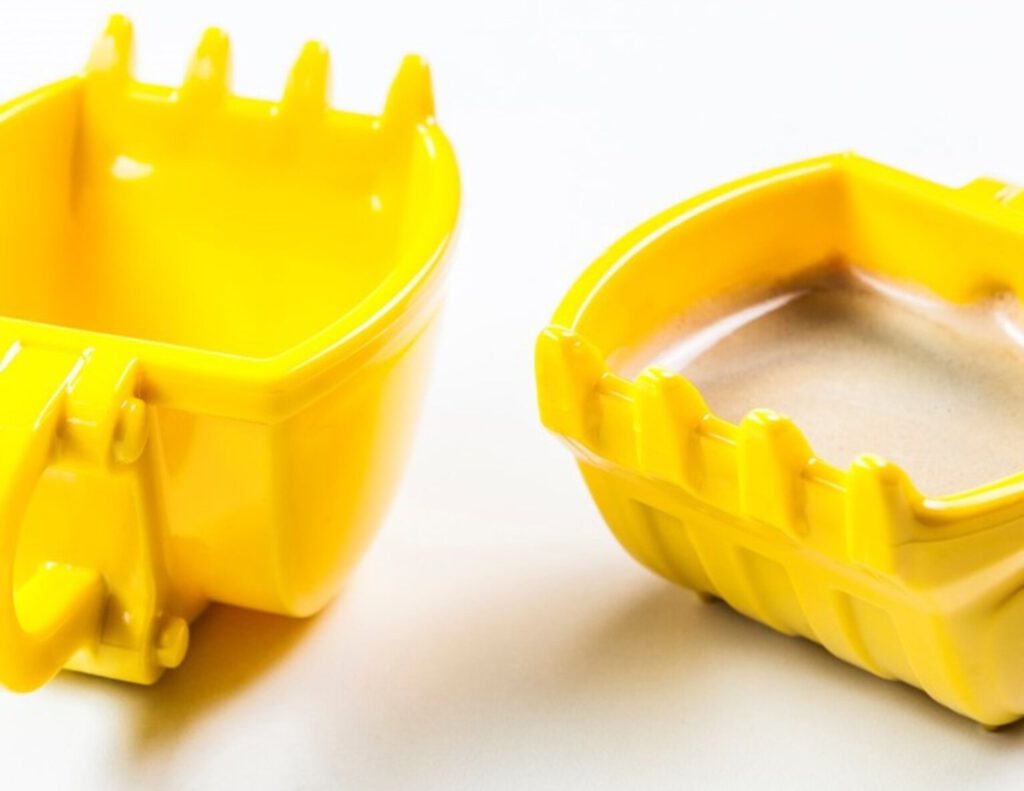

Andreas Muntz zeigt das Beispiel eines Prototyps (Foto: Rainer Hardtke)

Andreas Muntz zeigt das Beispiel eines Prototyps (Foto: Rainer Hardtke)DIENSTAG, 30. APRIL 2024 – „Die Idee der Baggertasse kommt aus Österreich, aber produziert wird sie in Troisdorf-Spich“, sagt Andreas Muntz, Key Account Manager der memoplast GmbH in Spich. Die Idee zur Tasse in Form einer Baggerschaufel hatte ein ehemaliger Baggerfahrer, der memoplast vor einigen Jahren auf die Möglichkeit einer Verwirklichung ansprach. Memoplast, spezialisiert auf die Umsetzung von Ideen, die vorher noch nirgendwo hergestellt wurden, überlegte nicht lange, entwarf ein Konzept und stellte es dem Ideengeber vor. Man wurde sich schnell einig und memoplast produzierte die erste Kleinserie.

Denn darauf versteht sich der Prototypen-Hersteller und schließt die Lücke zwischen dem 3-D-Druck und der größeren Serienproduktion. Die Idee dazu hatte Firmengründer und Geschäftsführer Marc Melcher bereits im Studium zum Dipl.-Ing für Kunststofftechnik (FH).

Immer wenn ein Produkt in großen Serien hergestellt wird, braucht man vorher ein Muster oder kleine Stückzahlen, an denen man Tests vornehmen oder deren Gebrauchsfähigkeit prüfen kann. Das können zum Beispiel Anschluss-Stutzen für E-Autoladekabel oder Gehäuse von Reflektoren für Leuchten sein. Dazu entwirft die Konstruktionsabteilung von memoplast zunächst am Computer ein sogenanntes Werkzeug. Das wird dem Kunden vorgestellt und wenn er es freigegeben hat, beginnt memoplast mit der Herstellung eines „echten“ Werkzeuges aus Aluminium. Durch den Einsatz von Aluminium reduzieren sich die Formkosten im Vergleich zu Stahl um rund 70 Prozent. Dazu wird ein Aluminiumblock in eine Maschine eingespannt und anschließend mit Fräsern bearbeitet, bis er die gewünschte Form hat. Das läuft ein bisschen ab wie bei der Herstellung eines Kunstwerks, bei dem aus einem Stein eine Figur herausgemeißelt wird. Dabei greift sich die CNC-Maschine die nötigen Fräser ganz selbstständig, wie sie sie eben braucht. Die Fräser sind unterschiedlich groß, manche sind nur 0,3 mm dick, halb so dick wie eine dünne Bleistiftmine! „Zunächst hat die Oberfläche noch Riefen oder Spuren, die dann nach und nach verschwinden, bis eine ganz glatte und feine Oberfläche entsteht“, sagt Andreas Muntz. Ist das Werkzeug fertig, kommt es in die nächste Abteilung und dient dort als Form für den späteren Prototypen. Hier wird es in eine andere Maschine eingespannt, die flüssigen Kunststoff in diese Form drückt, eine Spritzgussmaschine. Das läuft ein wenig ab wie in der Küche, wo mit einer Sahnespritze Kuchenverzierungen angebracht oder mit einem Fleischwolf Spritzgebäck hergestellt wird.

Ist das Kunststoffteil fertig, öffnet sich die Maschine und der fertige Prototyp purzelt heraus. Nun wird er verpackt und zum Kunden geschickt, der damit jetzt seine Tests durchführen kann, um die Großserie besser zu planen.

Wenn alles optimal läuft, braucht memoplast für die Herstellung des Prototyps – von der Planung bis zum fertigen Teil drei bis vier Wochen. Und kann ab einem Stück bis zu Kleinserien liefern – „kleine Stückzahl, große Qualität“ lautet das Motto von memoplast. Stolz ist memoplast auch auf die Bündelung von Kompetenzen, betont Andreas Muntz: „Beratung, Entwicklung, Angebotserstellung, Konstruktion, Werkzeugbau und Spritzguss – alles unter einem Dach.“

Mittlerweile beliefert memoplast Kunden in ganz Europa und in sehr vielen europäischen Automobilen sind memoplast Prototypen zu finden. Wie erfolgreich zeigt die problematische Coronaphase: Während viele Betriebe Kurzarbeit angemeldet haben, machte memoplast in der Zeit ein Umsatzplus von fünf Prozent, indem die Medizintechnik unterstützt wurde!

Andreas Muntz: „Besonders stolz sind wir auch darauf, dass unsere gesamte Produktion seit 2019 CO2-neutral arbeitet.“ 20 Prozent des Strombedarfs deckt memoplast mit Fotovoltaik-Elementen auf dem Dach des Betriebsgebäudes. Dieser Anteil ist geplant verdoppelt zu werden. Den Rest deckt der Prototypen-Spezialist, wenn vom Kunden gewünscht, mit CO2-neutralem Strom der Troisdorfer Stadtwerke. Wärme und Kälte besorgt man sich klimaneutral aus der Erde. Bevor das Betriebsgebäude gebaut wurde, hat memoplast einen Brunnen bohren lassen. Aus dem wird das Kühlwasser für die Maschinen in einem geschlossenen System gefördert. Anschließend durchfließt dieses Wasser, immer noch sauber, weil es mit keinem Betriebsstoff in Verbindung gekommen ist, die hauseigene Fußbodenheizung und wärmt damit das Gebäude im Winter und kühlt es im Sommer. „Dadurch haben manche Kolleginnen und Kollegen vielleicht kalte Füße, aber so sparen wir wertvolle Energie und die Temperatur liegt das ganze Jahr über bei 23 oder 24 °C“, sagt Herr Muntz. Diese konstante Durchschnittstemperatur ist auch wichtig bei der Herstellung der Prototypen.

Für diese beispielhafte Umweltstrategie hat memoplast mit seinen 28 Mitarbeiterinnen und Mitarbeitern im vergangenen Jahr den Ludwig-Preis der IHK Bonn/Rhein-Sieg in der Kategorie „Nachhaltigkeit“ bekommen. Darüber freuen sich ebenso die Stadt Troisdorf und die TROWISTA, die Troisdorfer Wirtschaftsförderung mit dem Geschäftsführer Wolf-Dieter Grönwoldt: „Nicht nur die Tatsache, dass sogar zwei der von uns nominierten Unternehmen mit dem „Ludwig“ ausgezeichnet wurden, ist bemerkenswert, sondern auch unsere starke Präsenz mit insgesamt sechs Finalisten. Wir sind also sehr stolz und dankbar für das hohe Engagement aus Troisdorf. Alles starke Unternehmen, die zum unverkennbaren Erfolg des Wirtschaftsstandortes beitragen“.

350 Formen oder Werkzeuge für Prototypen stellt memoplast pro Jahr etwa her. Alle Formen lagert memoplast im eigenen Lager, säuberlich sortiert mit einem Muster des letzten Prototyps auf dem jeweiligen Werkzeug. „Wenn der Kunde eine Nachfertigung möchte, können wir sofort vergleichen, wie das letzte Muster aussah und uns daran orientieren.

Wie bei der Baggertasse. Denn die wird regelmäßig vor Weihnachten zum Renner, wenn der Ideengeber eine größere Serie für das Weihnachtsgeschäft ordert. Die verkauft er dann über die eigene Website oder ein bekanntes Verkaufsportal im Internet.

Wer hinter die Kulissen von memoplast schauen möchte, kann sich für einen Besuch am 3. Oktober registrieren. Aber schnell sein – die Türöffner-Termine von ‚Türen auf mit der Maus‘ (eine Aktion des WDR) sind ab 1. Mai online. Der Link für die Anmeldung wird in Kürze hier freigeschaltet.

Text: Rainer Hardtke (Kompetenzzentrum Kunststoff)

TROWISTA

Pressemitteilung vom 22. Mai 2024, 14:18 h